COLUMN

一覧に戻る人のはなし

クレームをなくすためなら

扱いにくい材料も採り入れる

経験や感覚に頼る部分が大きいカリモクの家具作り。それは言い換えれば、作業する人の腕に品質が左右されやすいということを意味している。もしこれがハンドメイドとして売られるものであれば、多少の誤差やブレは許されるだろう。だが、カリモクは量産メーカーである。木材本来の異なる味わいは生かしつつも、一定のクオリティのものを提供するのが基本だ。だからこそ、冒頭の木下の「品質管理に卒業はありません」という言葉がひと際、重みを感じさせる。

では、東浦工場では具体的に日々、どのような品質管理の取り組みが行われているのだろうか。

たとえば「接着離れのクレームはゼロです」と、木下が胸を張る組付の工程。すべて手作業で接着剤を丁寧に塗り込み、パーツを組み合わせていく。この作業でやっかいなのは、エポキシ樹脂という接着剤の扱いだ。

エポキシ樹脂は、現状ではこの世で最強の接着剤とされており、主剤と硬化剤を混ぜ合わせて作る二液性のタイプのものだ。だが、強さを発揮するにはきちんと扱う必要がある。撹拌が足りなかったり、温度管理が適切でなかったりすると、うまく固まらずにベタついてしまう。また、撹拌した瞬間から固まり始めるため、20分ほどで使い切らないといけない。つまり、そのたびに作り直さなければいけないという、なんとも手間のかかる接着剤なのだ。

「エポキシ樹脂は粘度が高いため、すっとうまく塗れません。使う立場から言うと、非常に扱いにくい接着剤です。でも、お客にいいものを届けるために、それまで使っていた木工用ボンドと一般に呼ばれる酢酸ビニール接着剤から思い切って変えました」

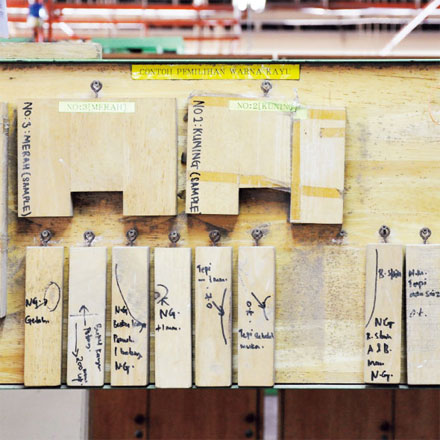

樹脂を作り直したときに固まり具合が不十分だと、品質に影響を及ぼす。それをチェックするために、樹脂を作るたびに台紙に塗りつけ、定期的に監督者が固まり具合を点検するように工夫した。もし固まり具合が甘い場合は、その接着剤を使って作られた商品をあとから追跡できる仕組みになっている。実際、台紙に塗りつけた樹脂の状態から不具合を発見し、出荷前に不良品を取り除いたことがあった。 「そこまで徹底しないと『絶対に取れない』とは言い切れませんよ」。そう木下は、こともなげに笑顔で言った。自信の陰には、それだけ地道な努力があったのだ。

もっとよくしようと

みんなで知恵を絞る

カリモクの品質管理の取り組みは挙げればキリがないが、もっともユニークなのは現場の人間が参加する「ベンチマーク活動」だ。

ベンチマークとは、基準の意味。自他ともに認めるその分野の熟練者、たとえば塗装のプロや縫製のプロなど、工場内の1番手が結集して作った1脚が目指すべきベンチマーク商品となる。同じく2番手集団、3番手集団も同様の商品を作る。そして、ベンチマーク商品とそれらとはどこが違うかを比較し、評価するのだ。

評価会は、工場長をはじめ課長や係長、工長など10数人が集まって毎週金曜日の朝から行われる。昼までには評価が終わり、評価とともに作ったものが倉庫に並べられる。そこで監督者は昼休みに部下を引き連れて倉庫に行き、実物を見ながらどこがどう評価されたのかを解説することになっている。また、食堂にはいつも何かしらベンチマーク商品が置かれている。それは、できるだけいいものに目をふれる機会を多くするためだ。「ベンチマーク活動は、あくまでみんなで学ぶことが目的です。だから、誰が作ったかなどの名前は出しません。『もっとよくできるんだ』ということを知ってもらえればいいのです」

見本となるものが目の前にあるだけに、「ここのアールの形状がちょっと膨らみすぎている」「張地のラインが左右対称でない」などひと目見て、自分が作ったものとの違いがわかる。つまり、現在の自分に何が足りないかを自覚できるのだ。この方法は、足りない部分を上司から指摘されるよりもずっと効果的だ。 「1人1人が気持ちを入れて仕事をしていないと、クオリティはあっという間に下がっていきます。たとえある人が一定の技能をクリアしたといっても、その人の気が緩むこともあるでしょう。あるいは、その人がずっと同じ作業に携わるともかぎりません。全体の技術力を常に底上げし続けなければいけないのです」

カリモクでは、ほかにも社員参加型の取り組みが数多く見られる。たとえば、提案箱を設けて現場からのアイデアを募集したり、与えられたテーマにそって少人数のチームで議論し、問題解決を図るQC(Quality Control)サークル活動を推進したりと、さまざまな試みが行われている。

単にクオリティを維持するだけでなく、よりよいものを目指して、どうすればいいかを常にみんなで考える。みんなの知恵が共有され、もの作りに生かされる。それが最終的に一脚の椅子に結実し、人々のもとに届けられている。

- 1

- 2

- Text:

- Yuko Shibukawa

- Photo:

- Shintaro Yamanaka(Qsyum!)