COLUMN

一覧に戻る木のはなし

かつて「Kチェア」に

使われていたブナ材

では、さかのぼってカリモクが家具の生産に乗り出した1960年代の状況はどうだったのだろうか。1960年代から70年代にかけて、国内ではブナの活用が活発になってきた。実際、誕生当初の「Kチェア」も、国産のブナが大量に使われていた過去がある。その調達に携わったことがある刈谷木材工業の元副社長・井口明親氏に当時の話を聞いた。

井口さんが入社されたのはいつでしょうか。

- 井口

- 1961年です。最初に配属されたのは資材部門で、当時はまだ国内向け家具を手がける前のことです。私は、トヨタ系列の自動織機の資材を担当していました。自動織機のクロスローラーに使われるのは、主にカツラやミラカシの木。そのほとんどが北海道から丸太で運ばれてきました。その時分は、カリモクの工場まで貨車の引き込み線がありまして、木材がどんどん入ってきていたんですよ。

当時の様子を記録した写真に、正門から工場の敷地内までレールが敷かれている様子が写っていて驚きました。

- 井口

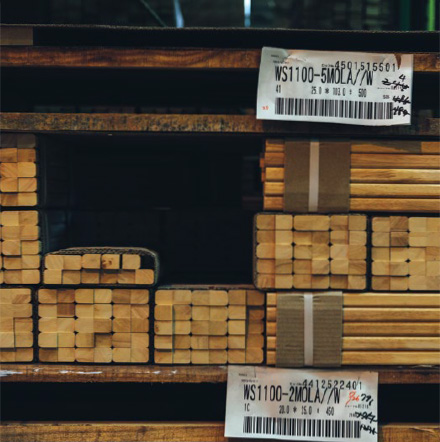

- リフトもない時代ですから、上げ下ろしも手です。ブナだと東北、それから北陸、高山、九州の北部や和歌山県からも運ばれてきたかな。大きさはだいたい直径が50~70cm、長さは基本7尺ですから220cm弱。そんな丸太が貨車で届いて、手でトロッコに積み込んで運んでいたんです。現地で製材した板材を仕入れるようになったのは、機械化が進んだ昭和40年代になってからです。

井口さんがブナ材の調達に関わる頃には、もう板材だったんですね。仕入れでは、実際に現地に足を運ばれたんでしょうか。

- 井口

- 青森、秋田、盛岡、山形と東北をまわって、行く先々の工場で検査をしていました。過酷な環境で育った木、たとえば北風がよく吹くところは木がよく揺れるので、波状杢(はじょうもく)という波打った木目が現れるんです。波状杢があると、どこから削っても順目と逆目が交互に出てきてしまって、工場泣かせなんです。だから、波状杢があるかないか、検査の段階で厳しくチェックして。厚さも1mm単位で厳しく測っていました。

一番大変だったことは何でしょうか。

- 井口

- いかに安定して材料を買うかです。いま「Kチェア」と呼んでいるこの椅子は、最盛期には年間8,000~9,000台も出ていたんです。アームだと台数の2倍の本数が必要なので、1万6,000~1万8,000本分のブナのアーム材を工場に渡さないといけなかったんです。それだけの量を集めるのがものすごく大変でした。その十数年前、私が大学生の頃は、ブナはパルプ用木材のチップに加工されていたんですよ。すばらしいブナの原木が一瞬にしてチップに変わるのを見学したことがあります。思えばもったいないことをしていましたね。

安定供給のために、やっていらっしゃったことは?

- 井口

- コミュニケーションという名の、要は飲みニケーションが欠かせませんでした(笑)。行くと「まっとった!」って。食堂の石油ストーブの上に、「はそり鍋」という鋳物の大鍋が乗っていて、天然のマイタケが入った汁物をバッとよそってくれるんです。と同時に、湯呑と一升瓶が出てくる。こうなったら、もう製材所まではたどり着けません。だからあくる日に工場を見て。

どのくらいの頻度で行っていたんですか?

- 井口

- 月曜の晩に夜行に乗って、金曜の朝に夜行で帰ってくるのを月に2、3回。材料が手に入らないと4回ぐらい行ってました。

ほとんど東北にいるようなものですね! つまりはそうまでしないと、木は手に入らなかったということですよね。

- 井口

- アームなど家具材料には、反っている木材は使えませんから。同じ材の質のいいもの揃えるために、相当苦労しました。自然が相手だから、基本的に売り手が強いんです。雪が多いと伐採できないとか、長梅雨だと丸太が腐ってしまうとか、気候が悪ければ木材が出荷されない。ですから、私たちは買わせていただくというスタンスでした。